发布日期:2025-05-26 阅读量:667

液氮罐的质检是确保其安全性、密封性及储存性能的关键环节,质检过程中主要监测以下核心参数和指标:

一、安全性相关参数

压力测试

内容器压力:监测液氮罐内容器在正常使用或异常情况下的压力变化,确保其在额定压力范围内(通常为微正压或负压)工作,避免过压导致爆炸风险。

安全阀性能:测试安全阀的开启压力、回座压力及密封性,确保当罐内压力超过安全阈值时能自动泄压,压力恢复后及时关闭,防止液氮过度挥发。

耐压强度

对罐体(尤其是内容器和外壳)进行静压或气压耐压测试,检查是否能承受规定压力(如工作压力的 1.5 倍),无泄漏、变形或破裂现象。

真空度检测

液氮罐通常采用真空绝热结构,真空度是保温性能的核心指标。质检时会通过真空计测量夹层真空度(单位:Pa 或 mbar),真空度下降会导致液氮挥发加快,一般要求真空度维持在 10⁻³ Pa 以下(具体根据产品规格)。

二、密封性与绝热性能参数

密封性测试

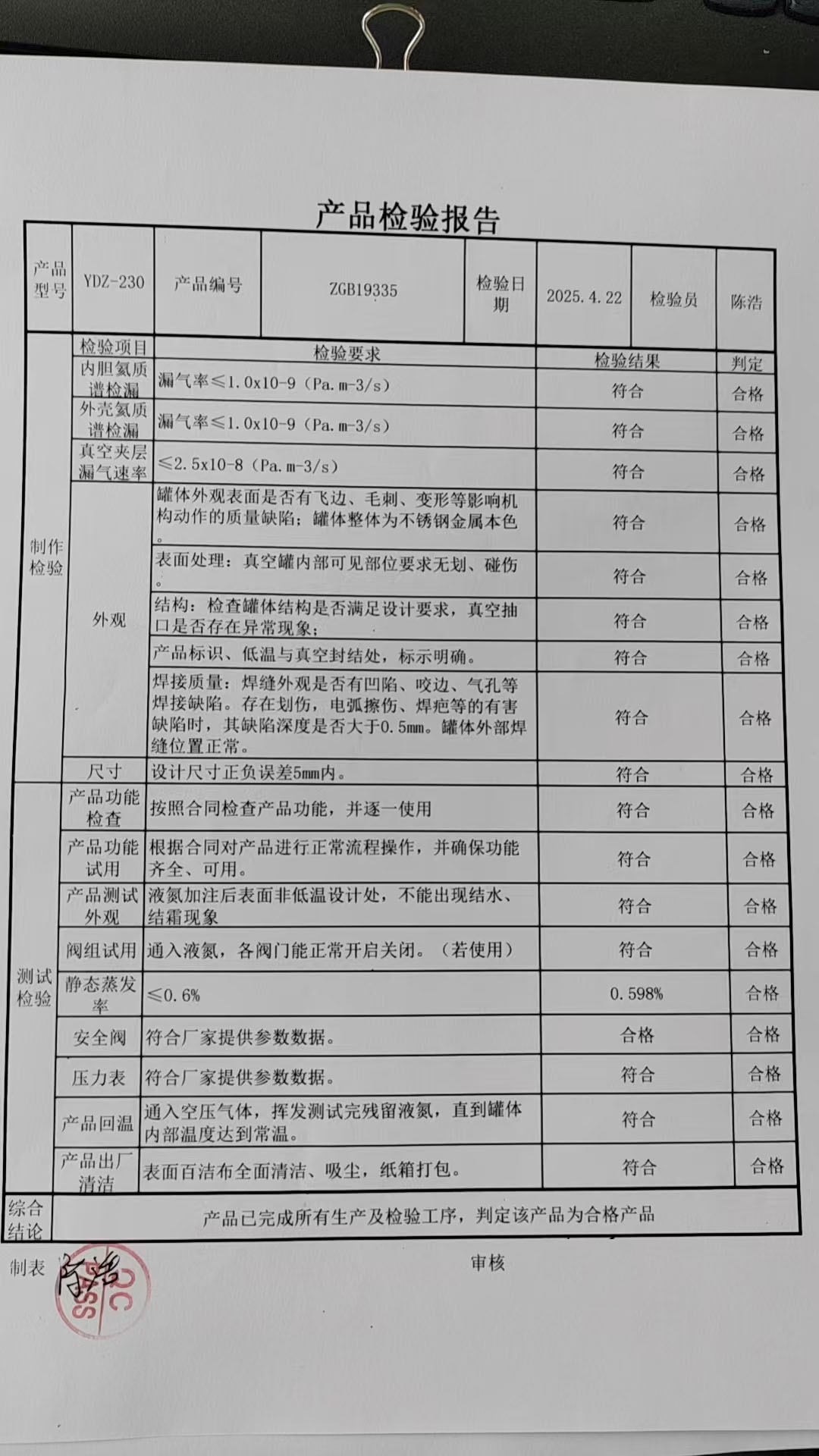

对罐体各接口(如盖子、阀门、焊缝等)进行气密性检测,常用方法包括氦质谱检漏、气泡法或压力衰减法,确保无肉眼可见泄漏或微量泄漏符合标准(如泄漏率≤1×10⁻⁹ Pa・m³/s)。

检查密封圈(如 O 型圈)的老化程度、弹性及密封效果,避免因密封件失效导致液氮挥发。

绝热性能(液氮挥发率)

测定单位时间内液氮的自然挥发量(如 L / 天),挥发率越低,绝热性能越好。标准工况下(如常温常压),合格液氮罐的挥发率应不超过额定值(如 3 升以下规格挥发率≤0.3 L / 天)。

三、结构与材质参数

材质检测

检查罐体材料(如不锈钢 304/316、铝合金等)的化学成分、力学性能(抗拉强度、屈服强度)及耐低温性能,确保符合食品级或医疗级标准(如 ASTM A240、GB/T 24511),避免低温下材质变脆或腐蚀。

外观与结构完整性

目视检查罐体表面是否有裂纹、变形、焊接缺陷、锈蚀等,焊缝需符合焊接标准(如无气孔、夹渣、未熔合);

检查提筒、颈管、底座等部件的安装牢固性,颈管长度和内径是否符合设计,避免影响样本存取和绝热效果。

四、功能性参数

液位监测系统

若罐体配备液位计(如电阻式、电容式),需校准其显示精度,确保液位指示与实际剩余液氮量一致,误差不超过 ±5%。

温度监测(表面温度)

检测罐体外壳表面温度,正常情况下,绝热良好的罐体表面应无明显结霜或异常升温(除颈口附近外,其他部位温度应接近室温,避免局部过冷导致冻伤风险)。

五、附加安全与标识参数

安全标识与文件

检查罐体是否标注额定容积、工作压力、制造日期、生产厂家、执行标准(如 GB 13078、ISO 9001)等信息,随附质检报告、使用说明书及安全警示(如防冻伤、通风要求)。

环境适应性测试

部分质检会模拟运输或使用环境(如振动、倾斜、温度波动),测试罐体在极端条件下的密封性和结构稳定性,确保实际使用中的可靠性。

东亚液氮罐的质检围绕 “安全、密封、绝热、耐用” 四大核心,通过监测压力、真空度、挥发率、材质强度等参数,确保其在储存生物样本、医疗材料等场景中稳定运行,避免安全事故和储存失效。不同用途(如实验室、医疗、工业)的液氮罐可能在具体参数标准上略有差异,但核心检测逻辑一致。